- 時計Begin TOP

- 特集

- 【ラドーの工房へ行ってきた!!】ハイテク、プラズマに続く第3のケース「セラモス」の製作現場を取材

2019.05.19

【ラドーの工房へ行ってきた!!】ハイテク、プラズマに続く第3のケース「セラモス」の製作現場を取材

予想以上に大きなケース金型を「セラモス」の製作現場で目撃!!

「ハイテク」「プラズマ」に続く第3のケース

色や質感など多彩なセラミックを展開するラドーは、その造形技術においても時計界のトップランナーだ。インジェクションと可動式複合金型により精密成型を可能とし、独自の造形美をかなえている。

造形美と量産性を両立する独自のインジェクション式

プラズマハイテクセラミックスに先駆け、ラドーは1993年にメタリックなセラミックを実現していた。プラチナカラーのセラモスである。金属の質感を表す秘密は、基材。酸化ジルコニウムに代え、炭化チタンをベースとし、10%の合金を添加することでプラチナカラーを生み出したのだ。さらに2018年には窒化チタンを基材とすることで、時計界初のローズゴールドカラーのセラモスを開発している。

さらにラドーのセラミック技術で特筆すべきは、成型方法にある。一般的にセラミックは、凹状の金型にフィードストックを詰め、そこに凸状の金型を重ねて数十トン加圧し成型される。しかし、ラドーは2012年、インジェクション式の成型技術を確立。170℃でペースト状になる特殊なバインダーを開発し、細いノズルから金型内にフィードストックを1000気圧で射出し、隅々にまで行き渡らせることで精密成型を可能としたのだ。この技術で、ケース内部に複雑な形状を作れるようになり、セラミックケースでは不可欠だったムーブメントを固定する金属製インナーケースを不要とした。

またインジェクション方式により、金型自体も進化。内部に可動式の2次加工機構が組み込まれ、リューズやバネ棒用の穴まで一気に成型できるようになったのだ。凹凸を重ね加圧するオープン式では、こうした可動式複合金型にはできない。金型が閉じた状態で細いノズルから射出するクローズドタイプだからこそ、可能な技術。結果、生産効率は遥かに高まった。造形美を高めるインジェクション式は、量産性にも優れ、セラミック時計を身近にする。

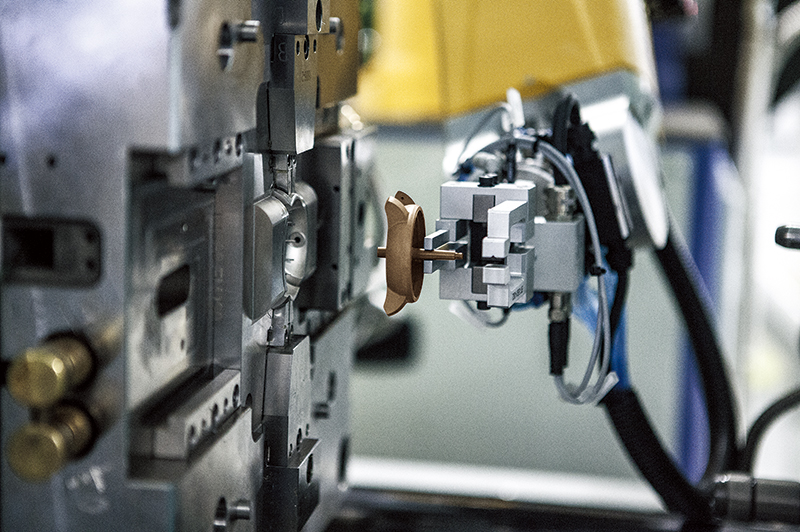

射出から脱型まで全自動

金型から取り出されたセラモスのケース。ラグの内側にはバネ棒用の穴が、金型にはそれを加工するニードルが見て取れる。コマデュール社では20基の成型装置が稼働する。

金属質を生み出す特別な真空の炉

チタン化合物がベースのセラモスの焼成には、真空状態に出来る専用の炉を使用。焼成中、不活性ガスのアルゴンを注入して加圧し、組織を密にすることで、酸化ジルコニウムベースより硬度を上げ、艶感も出せる。

時間をかけて磨き完璧な鏡面に

ハイテクセラミックスよりも硬度が高いセラモスのポリッシュ加工には、より時間がかかり、実に数週間を要するという。丁寧に磨かれ、完璧な鏡面を得たセラモスは、RGと見紛う美しい質感と輝きを放つ。

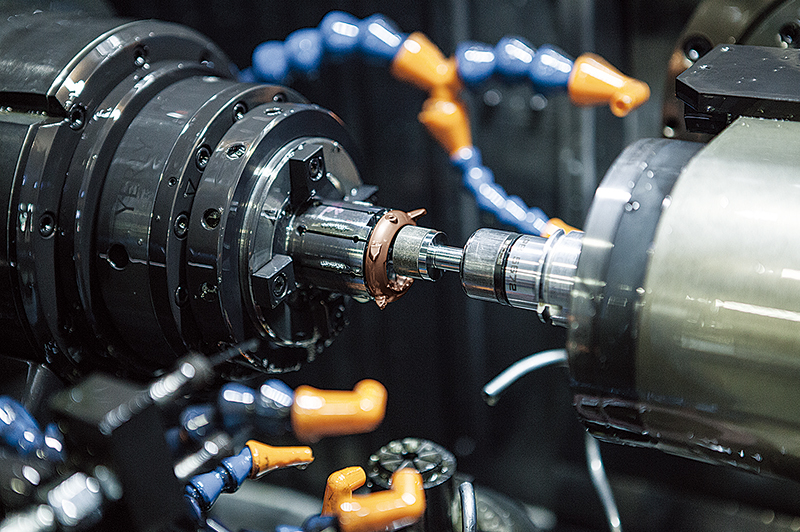

ダイヤモンドの工具で微調整

インジェクションによる精密成型でも、最小限の切削加工は必要。焼成後、ダイヤモンドパウダーをコーティングした工具を用いゆっくりと削り、裏蓋の内径などを微調整する。

火花が飛び散るレーザー加工

金型から取り出した後、射出口などをレーザーで精密にカットし、取り除く。基材となるチタンは燃えやすく、加工中はまるで花火のように火花が飛び散るため、消火装置が不可欠。

硬質な素材を クラシックに

ラドー ダイヤマスター

セラモス™ オートマティック

右の2本が2018年に誕生したRGカラー、左がプラチナカラーのセラモス。メタリックな質感に加え、細身のラグやベゼルなどクラシックな造形が、ハイテクセラミックス時計の既成概念を覆す。ケース厚は8.3㎜とこれまた薄型を実現している。繊細なサンレイ加工を施したダイヤルも美しい。デイトディスクとダイヤルの色を合わせるなど、隅々にまで美観を高める気配りがされている。自動巻き。径41㎜。セラモスケース。カーフストラップ。各24万円。

[時計Begin 2019 SPRINGの記事を再構成]

文/高木教雄 構成/市塚忠義