この価格では、まず手に入らないセイコー プレザージュ七宝限定モデルの奇跡

半透明のブルーが、その下の型打ち模様を透かす。そのダイヤルのモチーフは、青い海に遥か連なる波頭。「セイコー プレザージュ」の新たな限定モデルに、透明感を伴う美しいブルーをもたらしたのは、日本の伝統が息づく“七宝”である。その技術は、スイスやドイツの高級時計でしばしば用いられるエナメルと同じだ。七宝の工程は、すべて手仕事。日本の職人の矜持が、透明感と鮮やかさとが融和した奇跡のブルーを生み出した。ヨーロッパの時計ブランドでは、エナメルダイヤルは高嶺の花。しかしセイコー プレザージュの七宝ダイヤルであれば、こんなにも身近だ。

半透明のブルーが、その下の型打ち模様を透かす。そのダイヤルのモチーフは、青い海に遥か連なる波頭。「セイコー プレザージュ」の新たな限定モデルに、透明感を伴う美しいブルーをもたらしたのは、日本の伝統が息づく“七宝”である。その技術は、スイスやドイツの高級時計でしばしば用いられるエナメルと同じだ。七宝の工程は、すべて手仕事。日本の職人の矜持が、透明感と鮮やかさとが融和した奇跡のブルーを生み出した。ヨーロッパの時計ブランドでは、エナメルダイヤルは高嶺の花。しかしセイコー プレザージュの七宝ダイヤルであれば、こんなにも身近だ。

写真/小澤達也(Studio Mug) 文/髙木教雄 構成/市塚忠義

半透明のブルーが、その下の型打ち模様を透かす。そのダイヤルのモチーフは、青い海に遥か連なる波頭。「セイコー プレザージュ」の新たな限定モデルに、透明感を伴う美しいブルーをもたらしたのは、日本の伝統が息づく“七宝”である。その技術は、スイスやドイツの高級時計でしばしば用いられるエナメルと同じだ。七宝の工程は、すべて手仕事。日本の職人の矜持が、透明感と鮮やかさとが融和した奇跡のブルーを生み出した。ヨーロッパの時計ブランドでは、エナメルダイヤルは高嶺の花。しかしセイコー プレザージュの七宝ダイヤルであれば、こんなにも身近だ。

写真/小澤達也(Studio Mug) 文/髙木教雄 構成/市塚忠義

ガラス質に変化した釉薬がもたらす豊かな質感が、七宝ダイヤル特有の魅力。

その美を生むには、釉薬差し、焼成、研磨それぞれにいく通りもの工程が必要だ。

手間と時間をかけて生まれる七宝ダイヤルの時計は、日本の伝統技術を腕に誇れる。

七宝の起源は、紀元前のエジプトとの説が有力だ。それがシルクロードを経て、ヨーロッパやアジア各地にもたらされた。今ある鮮やかな発色の七宝技術は、ヨーロッパが発祥。すなわちエナメルである。その技術が日本で確立したのは、江戸末期。尾張藩士の梶常吉がオランダ船がもたらした七宝の皿を研究し、製法を導き出したという。

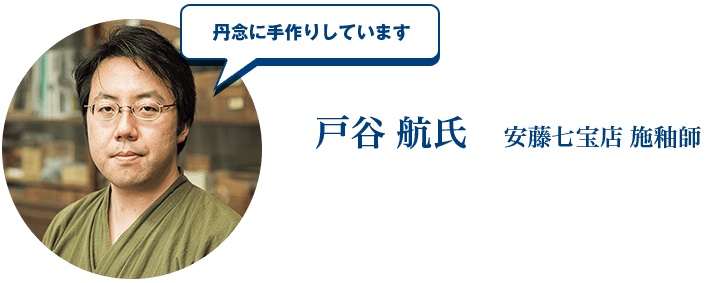

プレザージュの七宝ダイヤルは、その尾張七宝の伝統を130年以上にわたって受け継ぐ「安藤七宝店」が手掛けている。ダイヤルは、普段製作する皿や花瓶と比べ圧倒的な薄さが要求される。ダイヤルの素地となる金属の厚みは、1㎜にも満たない。「薄いと焼成時に反りやすくなる。それをいかにして平らにするか、頭を悩ませました」と、安藤七宝店の施釉師・戸谷 航氏は振り返る。

そこで素地となる金属に、銅と亜鉛の合金を採用。そこに銀メッキを施すことで、より鮮やかな発色をもかなえた。さらに最終焼成後、平滑さを得るために通常にはない1工程を追加。作業を見ると納得のひと手間だが、残念ながら企業秘密だ。

「また研磨の際、中に気泡があると穴となって目立ちます。その穴を減らすことに苦労しました」

これは試行錯誤の末、通常より30度高い830度で焼くことで解決した。

ダイヤルは、工業製品。均一な厚さと色とが、厳格に定められているのも他の製品とは異なる。様々に工夫を凝らし、各工程の職人が持てる技術を駆使した結果、波模様を鮮明に透かすブルーの七宝ダイヤルが生まれた。やはりこれは、工芸品と呼ぶにふさわしい。

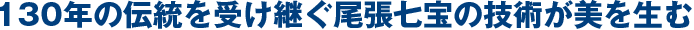

型打ち模様を施し、銀メッキされたダイヤルのベース。

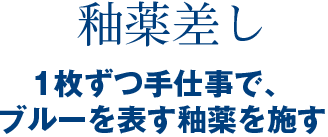

裏面に接着剤代わりの水に溶かしたフノリを吹きつけ、釉薬を施す。写真は施釉後。

裏面の施釉。パウダー状の釉薬を振りかける。両面に施釉することで、焼成時の反りが軽減される。

裏面の施釉後、再び水に溶かしたフノリを吹きつけ、パウダーを固め、丸1日ほど自然乾燥させる。

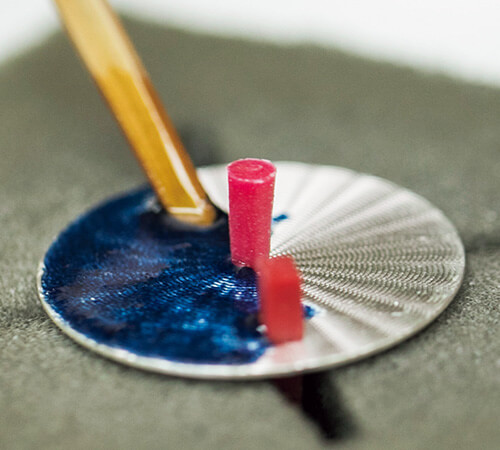

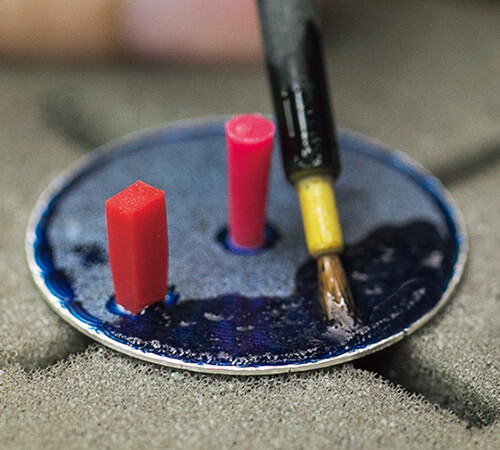

表面の施釉。少量のフノリを混ぜた水に釉薬を混ぜ、筆や木ベラを用いて、全体に釉薬を行き渡らせる。日付窓や針穴の側面に釉薬が付かないよう、ゴム栓がはめられている。

表面の施釉後。布で余分な水分を拭き取り、1~2時間乾燥した後、焼成に。

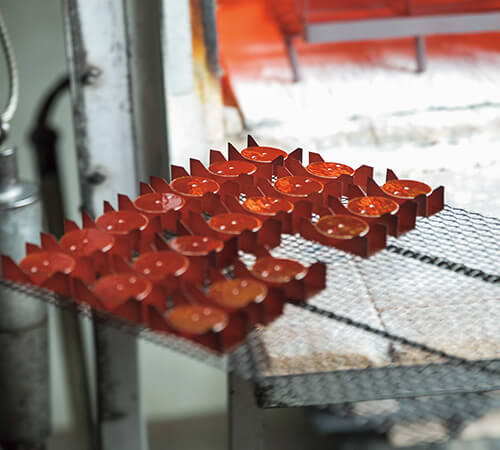

裏面を施釉した後は、専用の台に載せられ表側の施釉と焼成を数回繰り返す。写真は、830℃の電熱炉から取り出した状態。真っ赤に焼けている。

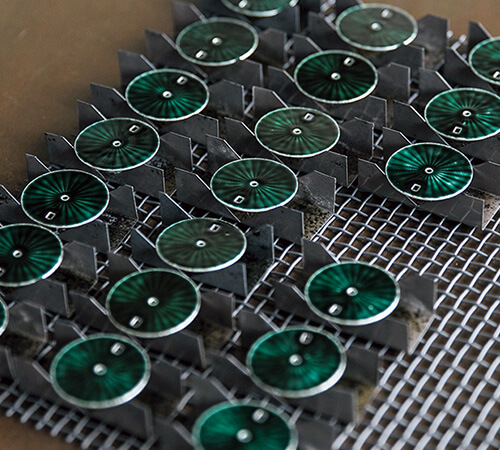

冷めるとまずグリーンが表れ、後に青が現れる。

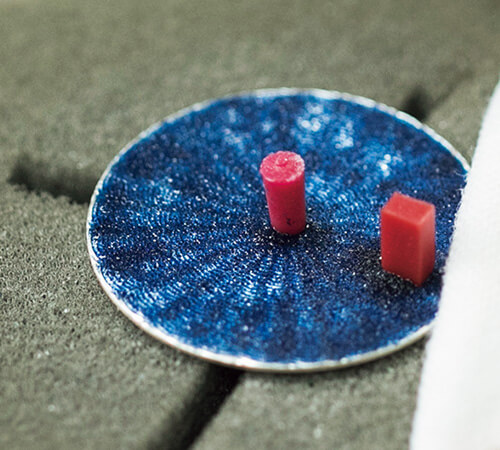

完全に冷めてから専用工具で表面をならし、再び釉薬を差す。最初の施釉よりも青が濃くなっていると分かる。釉薬は焼成後にわずかに縮むため、周囲を厚めに施す。乾燥後もう一度焼き、表面をならして、さらに釉薬を差す。

最終焼成は、820℃に設定。戸谷さんが付きっきりで1枚ずつ焼いては取り出すことを繰り返し、その間に企業秘密の作業で平らに。

プレザージュ専用の、研磨マシンによる工程。水を張ったトレーには円形の砥石が並び、そこにダイヤルを押し当てて、まず裏側を研磨。完全な平滑が得られたら、表側を磨く。

左が研磨前、右が研磨後。ブルーが鮮やかになり、型打ちの波模様が透けて見える。基準の厚さまで研磨したら、艶出しする。

最終チェックで、微細な傷も見逃さない。

工程を経るごとに七宝ダイヤルは美しさを増す。また、見る角度によって多彩な表情を浮かべることも、七宝ダイヤルの魅力。

どちらもセイコーが誇る国産自動巻きCal.6R系を搭載。その姿を見せるシースルーの裏蓋には、シリアルナンバーが入っている。

SARX059

中3針+日付表示の、ベーシック機。針やインデックスに白を用い、ブルーがより際立つ。デュアルカーブサファイアガラス。限定2500本。自動巻き。径40㎜。SSケース。クロコダイルストラップ。10気圧防水。15万円。

SARW039

ブルーの七宝ダイヤルの6 時位置に日付表示、9 時位置にパワーリザーブ計を装備。機械的魅力も高い。デュアルカーブサファイアガラス。限定2500本。自動巻き。径40.6㎜。SSケース。クロコダイルストラップ。10気圧防水。17万円。

※このダイヤルは手作業により製造された七宝のため、表面に七宝特有の微少な窪みがあります。

商品の問い合わせ/セイコーウオッチお客様相談室☎0120-061-012(9:30~17:30、土日祝日を除く)

半透明のブルーが、その下の型打ち模様を透かす。そのダイヤルのモチーフは、青い海に遥か連なる波頭。「セイコー プレザージュ」の新たな限定モデルに、透明感を伴う美しいブルーをもたらしたのは、日本の伝統が息づく“七宝”である。その技術は、スイスやドイツの高級時計でしばしば用いられるエナメルと同じだ。七宝の工程は、すべて手仕事。日本の職人の矜持が、透明感と鮮やかさとが融和した奇跡のブルーを生み出した。ヨーロッパの時計ブランドでは、エナメルダイヤルは高嶺の花。しかしセイコー プレザージュの七宝ダイヤルであれば、こんなにも身近だ。

半透明のブルーが、その下の型打ち模様を透かす。そのダイヤルのモチーフは、青い海に遥か連なる波頭。「セイコー プレザージュ」の新たな限定モデルに、透明感を伴う美しいブルーをもたらしたのは、日本の伝統が息づく“七宝”である。その技術は、スイスやドイツの高級時計でしばしば用いられるエナメルと同じだ。七宝の工程は、すべて手仕事。日本の職人の矜持が、透明感と鮮やかさとが融和した奇跡のブルーを生み出した。ヨーロッパの時計ブランドでは、エナメルダイヤルは高嶺の花。しかしセイコー プレザージュの七宝ダイヤルであれば、こんなにも身近だ。

1985年生まれ。陶磁器の技術を学ぶ愛知県立瀬戸窯業高校卒業後、安藤七宝店に入社。尾張七宝で最も重要な釉薬差しと焼成を行う施釉師として精進する。

1985年生まれ。陶磁器の技術を学ぶ愛知県立瀬戸窯業高校卒業後、安藤七宝店に入社。尾張七宝で最も重要な釉薬差しと焼成を行う施釉師として精進する。