- 時計Begin TOP

- 特集

- 【シャネルの工房へ行ってきた #1】セラミックのスペシャリストはムーブメントも超一流だった!

2018.08.12

【シャネルの工房へ行ってきた #1】セラミックのスペシャリストはムーブメントも超一流だった!

ベールに包まれていた念願の工房へついに初潜入!

シャネルは世界屈指のセラミック加工技術を持つ。さらにムーブメントでも優れた英知を発揮。

その時計製作の現場には、外装でも機械でも最上級の美を目指すシャネルの熱意に満ちていた。

行ってきたのはココ!

G&F シャトラン

すべてのシャネルの時計はここで生まれる

1947年創業の切削加工技術に長けたケース・ブレスレット製造会社を前身とし、1993年にシャネル傘下に。今も他社のケース製造を請け負っている。2011年からはムーブメントの開発・製造部門も創設。

ローマン・ゴティエ

カリスマが率いるパーツ製造の技能集団

独創的な複雑機構で知られる自身のブランドのアトリエでもあり、精巧なムーブパーツ製造のサプライヤーとしても名高い。超精密な切削加工を得意とし、2011年にシャネルと資本提携を果たした。

完璧な美を追求し生まれた独自のセラミック加工技術

2000年、シャネルはオールセラミックの腕時計「J12」を発表し、時計界に衝撃を与えた。そのケースとブレスレットを製作するのが、メゾンの時計部門の本拠地でもある、ここ「G&F シャトラン」だ。

2003年頃からセラミック製造にとりかかり、その後セラミック専用棟が増築され、完全自社製造が可能になったという。その製作プロセスは、実に手が込んでいた。

主原料は、人造ダイヤモンドと同じ酸化ジルコニウム。これにバインダーと呼ばれる添加物を混ぜペースト状にし、金型に圧入して成型する。その際の圧力は、実に1平方センチあたり40トン! またリューズなど小さなパーツの場合は、圧入ではなくインジェクションで行う。

工房で型から外されたケースの原型を目にした際、違和感を覚えた。何故ならケースバック部分がソリッドな状態だったから。これが、独自のノウハウのひとつ。ケースバック部分を開けた円状に成型すると、高温焼成した際に歪みが生じやすい。美を追求するシャネルは、これを嫌った。

そこでソリッドな状態で焼き上げた後、くり抜くという工程を選んだ。硬質なセラミックをくり抜くため、高圧と超音波によるウォーターカッターを導入。切削後は砥石で磨き上げ、完璧な造形を得ているのだ。1000度以上で焼き上げる前には、型から外した原型の表面を滑らかに仕上げてもいる。さらに水洗いした後、350度で熱して色味に悪影響を与えるバインダーを完璧に除去。形と色とを高温焼成前に整えているのだ。

焼成後には、砥石と専用のポリッシャーやサンドブラスターを使い、入念な仕上げを施している。ポリッシュ仕上げだけでも要する期間は、約2日間。ブレスレットやリューズなども同様の工程を経る。こうして生まれたセラミックの外装は、完璧な美感を末永く留めてくれる。

くり抜かずに焼くシャネル独自の技術

焼成後の収縮も完璧にコントロール

大型電気ヒーターで均一に1000度を保つ炉で焼成されたケース。焼成後は、圧縮成型時よりも約30%縮むという。ラグには、バネ棒用の穴が成型されているのが見える。中央には切削時に治具に固定する穴が。

硬質なセラミックを加工する特殊工具

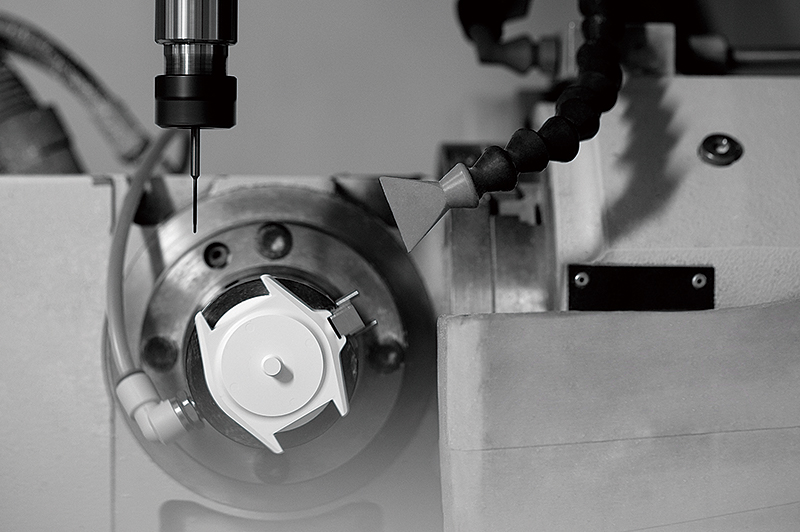

焼成後、リューズの巻き芯を挿す穴を加工。用いるドリルの刃の先端は、ダイヤモンド製だ。続いてウォーターカッターで、正確に中央をくり抜いていく。

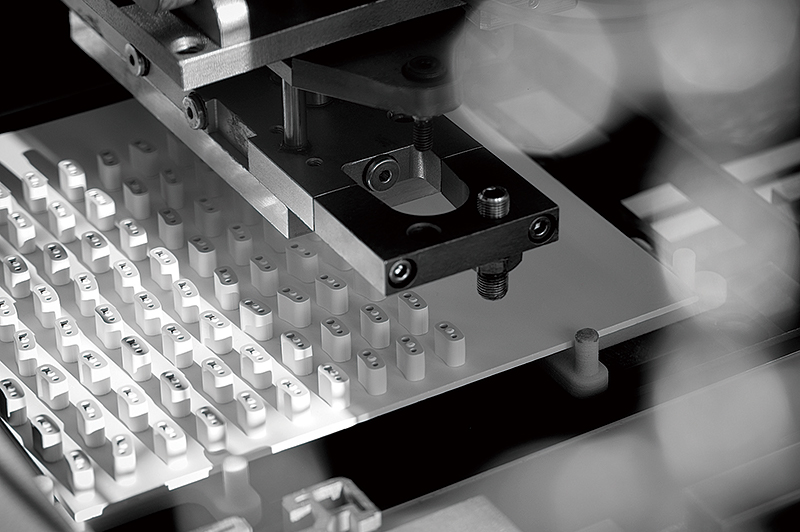

人の手に触れることなくプロセスが進む

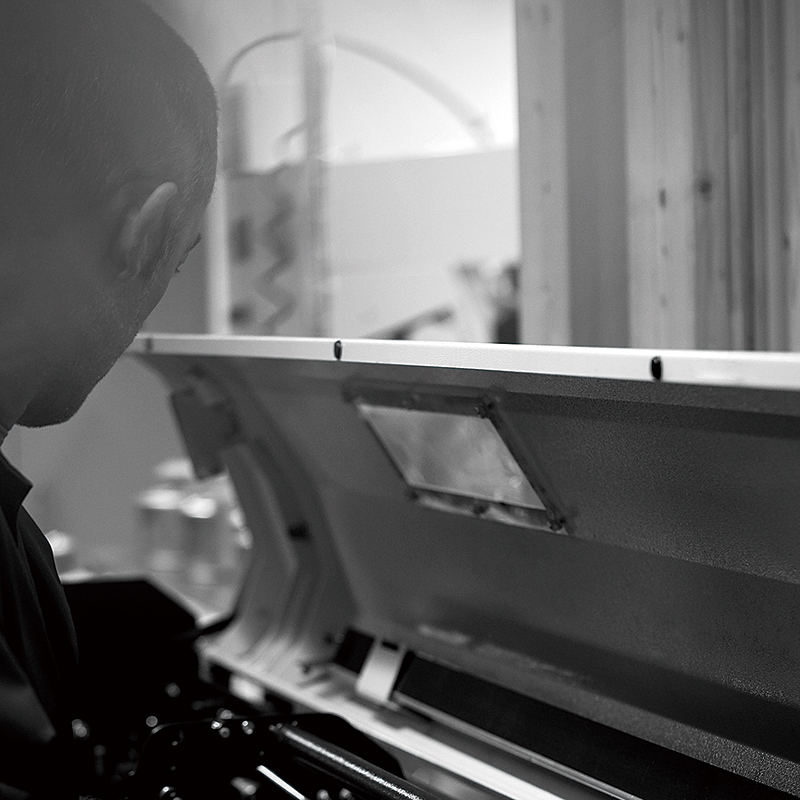

型から取り出したブレスレットの原型。続いて表面の下仕上げ、バインダー抜きを経て、焼成される。脱型以降の各工程へは、バキューム式のロボットアームで運ばれ、表面の美観を保つ。

時間をかけてゆっくりと表面加工

セラミックチップとダイヤモンドパウダー、洗浄剤などが入ったドラムの中で攪拌し、ポリッシュ仕上げに。ブレスレットのコマは丸1日、ケースは2日間、ドラムを回し続けるという。

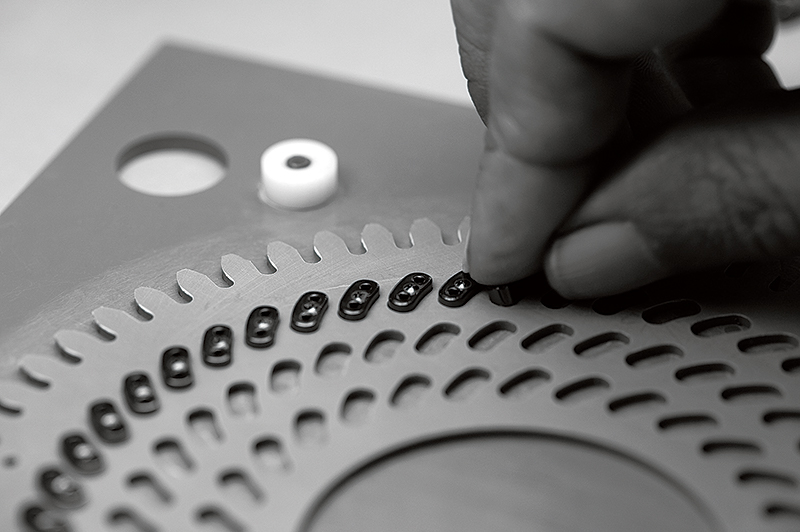

ダイヤモンドカッターでバリ取り後、研削加工

ポリッシュ加工をする前に、砥石で表面を削り、完璧に寸法を合わせる。ブレスレットとケース、それぞれの専用治具で固定。砥石に押し付けてゆっくりと回し、丁寧に研削される。

新時代を拓いたアイコン

J12

J12のベーシックモデル。ほぼ発表当時と変わらないデザインの、超ロングセラーの1つである。時針の先端が中央のレイルウェイの外側を正確になぞるなど、美に対する気配りが隅々にまで行き届いている。自動巻き。径38㎜。ハイテク セラミックケース&ブレスレット。62万円。

黒が際立つ均一なマット

J12 GMT

ダイヤル外周に24時間目盛りを置く、赤いポインターが映えるGMT搭載モデル。ケースとブレスレットはポリッシュした後、サンドブラスト加工し、さらに砥石で仕上げ、ビロードにも似たマットな質感を得ている。自動巻き。径41㎜。ハイテク セラミックケース&ブレスレット。73万7500円。

[時計Begin 2018 SUMMERの記事を再構成]

文/髙木教雄 構成/市塚忠義